Sie oder Ihre Kunden betreiben eine Reihe von Anlagen oder Maschinen und der aktuelle Status jedes einzelnen Systems ist nur über einen Zugang mit einer Fernwartung abrufbar. Sie müssen sich aus einer Liste die passende Maschine aufgrund einer Nummer oder kryptischen Bezeichnung suchen und dann einen Zugang aufbauen. Nur um dann festzustellen, dass es doch die falsche Anlage war.

Oder ein Kunde ruft Sie an, weil er wissen will, warum eine spezielle Funktion der Anlage nicht korrekt oder gar nicht funktioniert. Sie fragen den Kunden um die exakte Bezeichnung der genannten Anlage und müssen sich erneut aus einer Liste den richtigen Eintrag suchen und eine Verbindung per Fernwartung aufbauen. Darauf folgt eine erste Kontrolle des Bildschirms, den auch Ihr Kunde oder Operator sieht. Sie müssen nun mit einer gewissen Erfahrung anhand ähnlicher Fälle in kurzer Zeit entscheiden, welches Problem unseren Kunden plagt.

Georg Ungerböck (X-WORKS Pöchlarn)

"Predictive Maintenance liefert Livedaten von Maschinen und Anlagen".

Ist ein Sensor defekt? Fehlt eine Flüssigkeit? Ist ein Druck zu niedrig? Stimmen die ausgewählten Parameter nicht? Liegt ein einfacher Bedienfehler vor? Sie müssen blitzschnell die Situation erfassen und Ihrem Kunden eine Lösung anbieten. Denn wenn Ihr Kunde Sie anruft, dann bedeutet dies meist eines, nämlich dass es ein akutes Problem an der Maschine gibt. Jede weitere Verzögerung hat einen Betriebsausfall oder Verschiebungen zur Folge, die Geld kosten. Und Sie sind nun seine schnelle Hoffnung diese Situation zu entwirren.

Kennen Sie solche und ähnliche Beispiele, wo die Kundenmaschine und die damit verbundene Produktion nur von Ihrem Wissen oder dem eines Kollegen abhängen?

Sofern Sie schnell die Situation erfassen können und der Anrufer die passenden Fehlerbeschreibungen liefern können, wird sich die Situation lösen lassen. Aber was passiert, wenn Sie gerade nicht verfügbar sind? Oder die Situation nicht eindeutig erklärbar ist? Oder es fehlen auf dem User Interface für den Operator interne Sensorwerte, die für die Lösung des Problems unabdingbar sind. Dann bedeutet dies, dass die Anlage nicht sofort wieder in Betrieb gehen kann.

Jede Verzögerung bedeutet einen Verlust an Produktionskapazität und im schlimmsten Fall eine Verschiebung von Lieferterminen. Damit oft ein einfaches Problem nicht in einem Schreckensszenario ausartet, gibt es eine ganz einfache Lösung. Ihre Maschinen und Anlagen übermitteln alle notwendige Betriebs-, Umgebungs- und Prozessparameter von selbst.

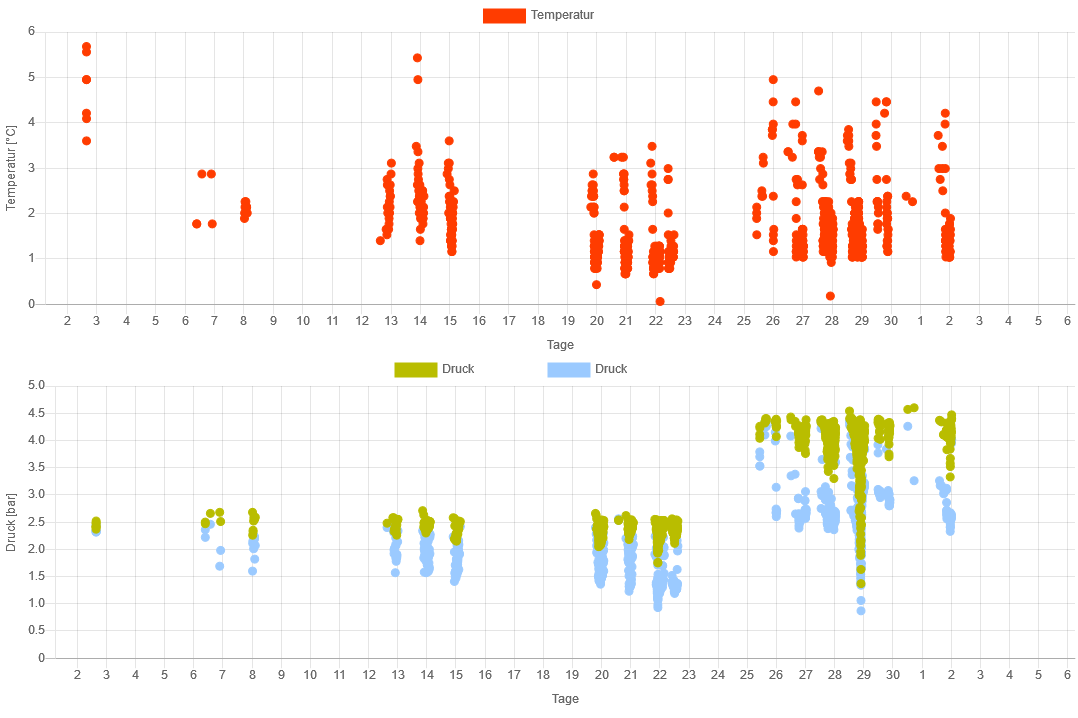

Die Aufzeichnung und Auswertung der Daten erfolgt in einer Webplattform. Sie können dort Daten in übersichtlichen Diagrammen anzeigen. Mit einer Drilldown Funktion kann in die Detaildaten navigiert werden. Einzelereignisse können auf die Sekunde genau untersucht werden. In der Web-Konsole werden alle Daten, auch die internen Maschinenparameter sichtbar. So haben Sie komfortabel jeden notwendigen Wert Ihrer Maschine im Blick.

Ein weiterer Vorteil ist, dass Sie in vielen Fällen bereits bevor der Kunde bei Ihnen wegen eines Problems anrufen wird, die Lösung dazu kennen. Oder noch besser, Sie beim kleinsten Anzeichen einer Abweichung Ihren Kunden informieren können, dass sich bei seiner Maschine ein Problem abzeichnen wird. Die vorausschauende Berechnung von Fehlersituationen verhindert einen Produktionsstopp und Ausfall einer Anlage.

Durch eine Predictive Maintenance Lösung mit Livedaten der Maschinen können Sie Ihrem Kunden helfen Ausfallzeiten der Anlagen zu reduzieren und so wertvolle Produktionskapazitäten zu sparen. Sie erhalten mit dieser Lösung ein Tool, um ihren Kunden jederzeit hilfreich zur Seite zu stehen.

Weiters gibt diese Lösung Ihnen die Möglichkeit Serviceeinsätze vorausschauend zu planen. Sie informieren Ihre Kunden mit genügend Vorlaufzeit über ein geplantes Service und auch über die geplanten Tätigkeiten. Die Serviceeinstätze und auch die Aufwände für den Kunden können anhand der leicht zu ermittelnden Betriebsstunden oder Zählern von Schaltspielen vorbereitet werden. Notwendige Ersatzteile müssen nicht auf Lager gehalten werden, sondern können nach tatsächlichem Bedarf für das geplante Service bestellt werden.

Eine Line Controller Plattform ist die optimale Ausgangssituation für Predictive Maintenance.